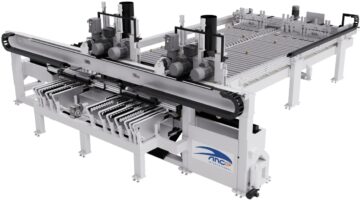

Notre MODUL TT2 est une machine tout à fait spéciale, combinant les fonctions qui habituellement sont réalisées par 2 machines en série

Table à rouleaux 6000 x 2500 - h 950 mm avec rouleaux à roue libre, divisée en 3 secteurs pour l’alimentation de la tronçonneuse. Un double groupe de dispositifs d’alignement latéraux, en amont de la coupe, garantit que les barres restent appuyées contre des guides droit et gauche.

Le groupe pousseur est constitué d'une robuste traverse en tubulaire sur laquelle est montée une série de ventouses pour le blocage et le positionnement des panneaux pendant les usinages.

La traverse se déplace, à l'aide de roulettes en acier trempé sur deux épaulements parallèles en profilé d'aluminium équipés de guides en acier.

Le positionnement du pousseur est réglé électroniquement. La détection de la position du pousseur est réalisée par un encodeur monté directement sur le moteur. Cet appareil est extrêmement précis (résolution de lecture de 2/100 mm) et permet d'éviter d'éventuelles erreurs dues au jeu entre les dents du pignon/crémaillère. Le déplacement du pousseur est assuré par un moteur brushless. L'entraînement numérique du moteur brushless permet un réglage continu de la vitesse du pousseur de 0 à 160 m/min.

Le groupe est constitué d'une structure solide, en pont, en acier normalisé après la soudure. Sur cette structure, positionnée au-dessus du plan de travail, sont montés les chariots porte-outils. Les chariots se déplacent sur des guides de haute précision trempées, garantissant une répétabilité parfaite des mouvements et une durabilité dans le temps.

Sur chaque chariot porte-outil est fixé un chariot avec des guides de précision, où coulissent verticalement deux groupes de lames insérables individuellement via des électro-actuateurs à moteur brushless. Cela permet d'effectuer la coupe dans les deux directions, entraînant ainsi une augmentation de la production. L'utilisation de l'interpolation des outils (lame inciseur) évite également l'éclatement des bords des panneaux pré-bordés ou post-formatés lors de la coupe.

Chaque chariot est équipé d'une hotte supérieure dont le but est de récupérer la poussière produite lors de la coupe ; celle-ci reste fixe en position de travail en fonction de l'épaisseur du matériau traité, afin d'éviter tout retard dans le cycle d’usinage. Pendant les opérations de coupe, le panneau est maintenu bloqué sur le plan de la machine par un presseur électrique ; celui-ci est recouvert d'un matériau anti-rayures qui empêche également la compression des particules de bois sur le revêtement des panneaux.

Le plan de coupe est doté d'un mouvement vertical ; en s'abaissant pendant les phases de passage du panneau, il évite le frottement des barres mélaminées. Sur le plan de coupe, sont installées, avant et après le passage de la lame, une série de courroies motorisées pour la translation des barres.

L'évacuation de la chute avant est réalisée par poussée grâce à l'avancement de la barre ; la chute arrière est évacuée par une trappe basculante intégré au plan de travail.

Des points d'aspiration supplémentaires, situés sous le plan de travail et à la fin de la ligne de coupe, ont pour but de récupérer la poussière qui échappe à la capture par la hotte supérieure.

Un double groupe de dispositifs d’alignement latéraux motorisés, en aval de la coupe, garantit que les barres restent appuyées contre les guides droite et gauche pour assurer l'orthogonalité des pièces produites.

Une palette pneumatique mobile, positionnée sur le plan de travail, permet l'évacuation des chutes arrière jusqu'à un maximum de 50 mm ; si elles sont supérieures, elles doivent être évacuées à l'avant.

La table en sortie de la machine avec un dispositif basculant pour l'évacuation des chutes avant est constituée d'une structure tubulaire de 600 mm de long sur laquelle sont installées 12 courroies de transport et de positionnement. Les courroies dentées, guidées latéralement, réalisées avec des filaments d'acier internes et une couverture en caoutchouc, garantissent une bonne adhérence au panneau pendant le transport.